めがねマガジン

【突撃!工場見学】第1回 有限会社 谷口眼鏡

このコーナーでは、めがねミュージアムスタッフが福井県内のめがね工場や企業を訪ね、

そこで学んだことや「なるほど!」と感じたことなどをご紹介していきます!

第1回は、「TURNING」や「PLAMATIC」などのハウスブランドを手掛ける

有限会社 谷口眼鏡 におじゃましました。

案内してくれたのは、谷口康彦社長。東京の眼鏡学校を卒業後、眼鏡店での販売員を務め、その後眼鏡の卸業に携わり、1995年より谷口眼鏡の社長に就任された経歴を持つ方です。当初OEM(発注元企業のブランドで販売される製品を製造すること)主体にお仕事をされていた谷口眼鏡が、大手眼鏡工場の倒産により、仕事が激減したことを受けて、1996年に初めて自社ブランド「TURNING」を発表されたという経緯があります。「TURNING」という名前にはOEMに頼ったモノづくりからの脱却、「ターニング・ポイント」という意味合いが込められています。

そんな、「TURNING」・「PLAMATIC」には使うお客さまのことを考えたこだわりがたくさん詰まっています。

1)先R

・フロントの材料を削る前に120℃のグリセリンに付けて加熱し、アール付け(ブリッジ部の盛り上がりやヨロイまでの緩やかなカーブ付けなど)加工をします。こうすることで切削加工はしづらくなりますが、完成品がより変形しにくくなります。安価な量産品では削ってから、アール付けをするところがほとんどです。

2)ターニングカット

・厚さ4mmからなる鼻パッドを貼りつけ、日本人の顔にフィットするような曲面に、職人達が手ヤスリで仕上げていきます。

その際に、貼りつけたパッドが正面から見るとはみ出したように見えるため、斜めにカットしてスッキリ見せています。これがターニングカットです。

3)ガラ回し

・巨大なドラム缶を横に倒したような機械の中に様々な素材のチップを入れ、眼鏡部品を入れます。そうして、何時間も回転させることで、部品の表面が磨かれ、きれいにツヤが出るようになります。夏はどうしても熱くなって部品が変形するので、ガラの中に冷風を送って、冷やしながら回すそうです。なんでも気温の低い冬の方がいいツヤが出るのだとか!

4)バフがけ

・この日は、バフがけ(羽布という回転する布製の円盤に、眼鏡部品を押しつけて磨くこと)の作業をされている職人さんが大勢いらっしゃいました。

ガラ回しの後の最終仕上げで、表面に傷が残らないように眼で見て確認しながら磨いていきます。仕上げ磨き用のバフと、荒磨き用のバフを隣り合わせで設置することで、深い傷があったら、すぐその場で荒磨きをし、のちの検品段階で不良品がなるべく出ないよう心掛けているそうです。

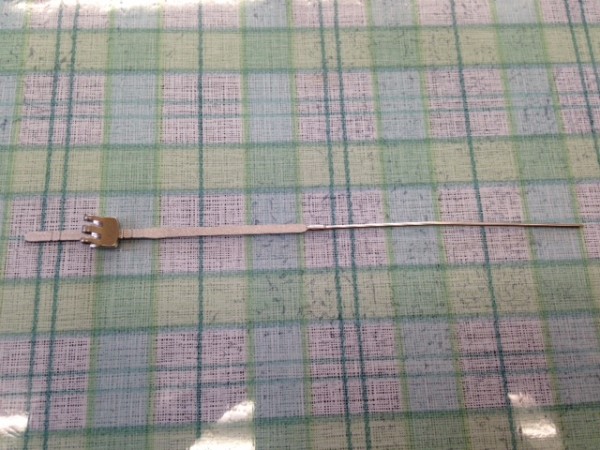

5)ジョイントチタン芯

・個人的に「TURNING」で一番の特徴と思えるテンプルの中芯の構造。蝶番側をβチタン、耳に掛かるモダン側を純チタンで作り上げ、それらを純チタン製パイプで繋げて溶接することで、一本のテンプル芯にしています。こうすることで、βチタン部がしなやかさを生み、掛け心地は軽くなります。チタン部はフィッティングの際に自由に曲げることができるため、お顔立ちに適した形で固定することが出来ます。2つの素材特性を目的に合わせて、適材適所に使い分けています。

また、アセテート生地の縮みによる合口部の芯の飛び出しを抑える工夫や、丁番ロー付けの熱で芯が柔らかくなりすぎない工夫なども。

このような機構を盛り込んでいるジョイントチタン芯は通常使われる中芯の3倍のコストがかかりますが、抜群の装用感を得ることができます。

6)その他

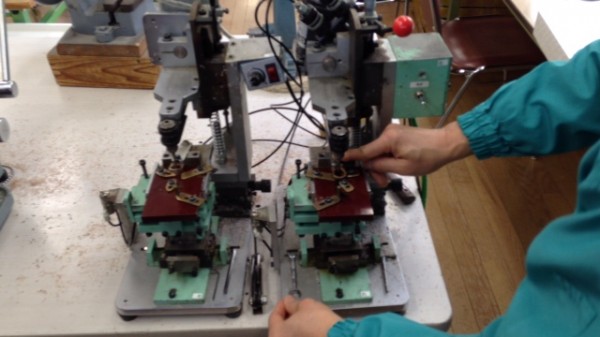

・カシメ蝶番の取り付け方も見せていただきました。まずは専用のドリルで蝶番パーツを取り付けるための窪みを掘ります。この工程を座堀り(ザボリ)といいます。

・次にカシメピンを通すための穴を開け、通したピンの先をハンマー機具で叩いて潰します。こうすることでしっかりと蝶番が固定されます。

・これは、腕曲げ機です。組み上がった眼鏡のテンプルを温めて、一気に曲げるための機械です。無知な私は、一本一本手で曲げてるんだと思っていました(苦笑)。

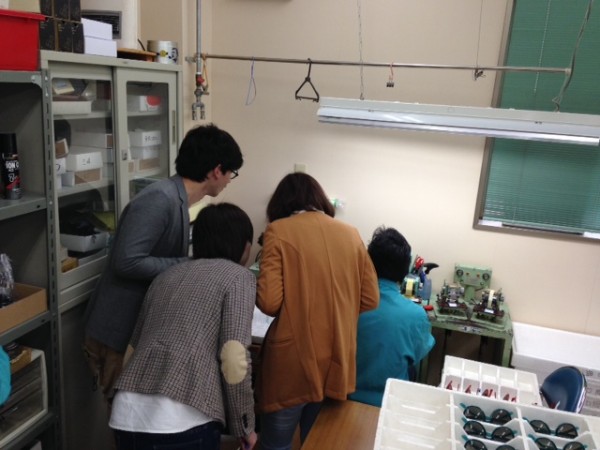

・テンプルに刻印を打っているところを見学する私たち。両手でテンプルをしっかり固定して、足踏みペダルで「かちん かちん」と2回ずつ打ち込んでいきます。

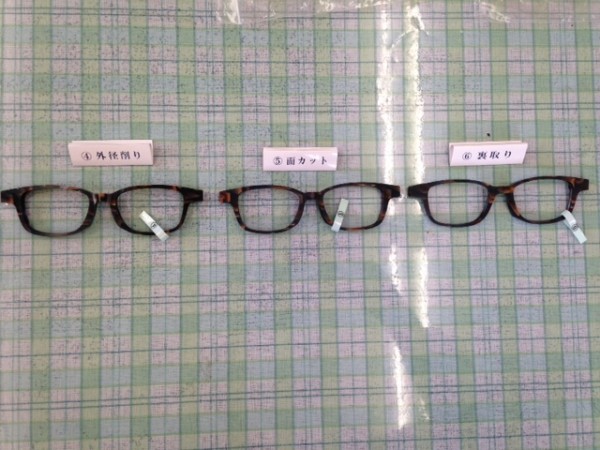

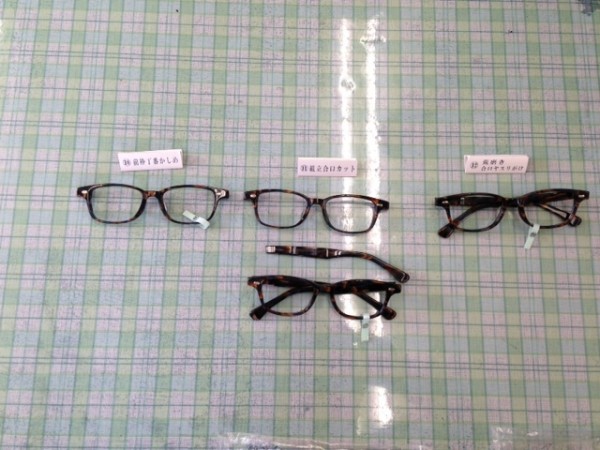

7)めがねができるまで

・一本の眼鏡ができるまでをフローチャートのように、現物で見せていただきました。

1.生地小断ち…生地を使う分だけの大きさに切り取り、真ん中に基準となる穴を2個開けます。

2.カーブ付け…温めた生地を金型でプレスして、アール付けします。

3.内径削り…レンズの入る穴を削ります。

4.外径削り…眼鏡のフロントの形を削り込みます。

5.面カット…角を面取りします。

6.裏取り…自然なカーブを描くようにフロント裏側を削り込みます。

7.パット貼り…厚さ4mmの鼻パットを貼ります。

8.ヤスリがけ…機械である程度の形まで削ったら、人の手でヤスリをかけていきます。

9.荒ガラ…ここで一度ガラ回し。傷を落とします。

10.丁番かしめ…丁番を取り付けます。

11.合口カット…別工程で作ったテンプルとのかみ合わせ部分(合口)が合うようにカット。

12.荒磨き・合口ヤスリがけ…バフで磨いてツヤを出し、合口を更にヤスリがけします。

このあと、仕上げガラでさらにツヤを出し、更に検品や刻印などを打って完成です。

おおざっぱにお見せするとこれくらいですが、全ての工程を細かく数えると約300工程ほどになります!

まとめ

今回の工場見学では、谷口社長のこだわりと熱意、顧客への心くばりから生まれた数々の技術とアイディアに触れることができ、めがねミュージアムの販売スタッフとして、大変こころを動かされました。鯖江のめがねは、こうした抜かりのない職人魂によって作られているんだという、自信と誇りを持って、これからもたくさんのユーザーの皆様に、めがねの良さを伝えて行きたいと思います。谷口社長、職人の皆様、ありがとうございました!

今後も、工場見学の機会に恵まれましたら、引き続きこういった形で、皆様にお届け出来ればと考えています。

次回をお楽しみに!

それでは♪