めがねマガジン

【突撃!工場見学】第3回 竹内光学工業株式会社

このコーナーでは、めがねミュージアムスタッフが福井県内のめがね工場や企業を訪ね、

そこで学んだことや「なるほど!」と感じたことなどをご紹介していきます!

第3回は「duraluxx」、「Fit-you」などを製造し、様々なブランドのOEM(ブランド品を依頼を受けて、製造すること)も手がける

竹内光学工業株式会社におじゃましました。こちらでは、主に金属製のめがねフレームを作られています。

案内してくれたのは、竹内良造社長。創業80年以上の老舗でありながら、「TPSシステム」(準トヨタ生産方式)の採用により、小ロット、多品種、短納期なシステムで製造可能な工場として、鯖江の中でも屈指の技術を持つ工場です。

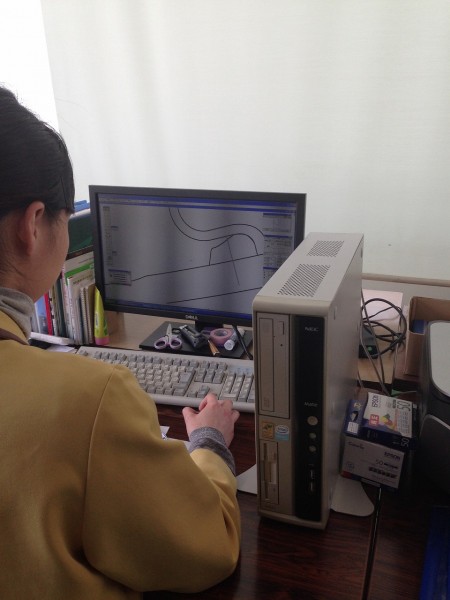

1)製図

パソコンを使ってめがねフレームの設計図を作ります。昔は紙にペンで図面を書いていましたが、過去にとあるOEMを受けた際に、より精密な設計を行う必要が出てきたためにPCが導入されたそうです。めがね作りのベースとなるのは職人芸であるわけですが、一方で工業製品であるため、正確な設計が求められます。平面で描いた図面を3Dに描き起こして、立体的に矛盾がないかこの時点で確認します。

製図チームの中にはメタルオーダーフレームを専門に作っていらっしゃる方もおられました!

この方は、昔ながらのやり方で紙にペンで製図する方法を取っておられました。

どんなオーダーフレームが出来上がるのか楽しみですね!

2)金型製作

設計した図面をもとに、様々な形の部品を作ることになるわけですが、そのために必要になってくるのが

金型です。金属の材料をプレス機で押し固める際、使用する型で、この形に沿って金属が変形することによってデザイン通りの形に部品が出来上がっていきます。

この黄土色をした四角い物体が金型です。

これは入力されたデータをもとに金型を作り上げてくれる機械です。

機械から上がってきた金型は表面が荒い状態です。

そのため、職人の手作業で磨き上げる必要があります。

金型は強固な金属で出来ているので、磨くのも大変!

めがね部品の仕上がりに直結するものなので、丁寧に慎重に磨き上げていきます。

3)プレス・切削

金型が仕上がったら、次はいよいよ金属材料を加工していきます。

出来上がりのめがね部品の厚みや大きさによって、材料も板材だったり、棒材だったり、

また製品の仕様にあわせて、チタンや洋白といった材料を使い分けていきます。

実際にプレス作業をされているところ。

この方はどうやらブリッジと呼ばれるパーツを作製されているようです。

機械の真ん中に固定されているのが、このパーツの金型ですね。

大型のプレス機がズラリ!最大圧力が10トンのものから強いもので300トンのものまであり、ブリッジなどの小型パーツは弱い力で、フロントなどの大きなパーツは強い力で押さえる必要があります。パーツによって使い分けているんですね。

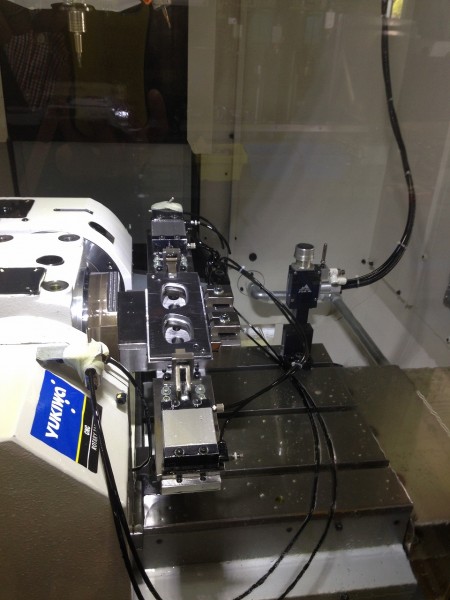

こちらは切削機械。予め用意しておいたデータを入力すると、自動的に削りだしてくれる優れもの!これで形を削りだしてから、プレス機で曲げたり…といった二重の加工を施す場合もあります。このような加工機械の性能は日本がトップレベルなんだそうで、竹内光学工業さんでは、こういった機械の一部を自社で組み立てたりもされるそうです。

4)ガラ磨き・バフ磨き

形の出来上がったパーツは、バリや傷を取る為に三日三晩バレル研磨をします。

これは通称ガラ磨きと呼ばれます。

竹内光学工業さんには計16台以上のガラがありました!

バレルの中には、このような“くるみ”のチップが入っています。これと特殊な薬品を一緒に混ぜて、パーツを投入し、回転させて磨きます。

深い傷があれば、バフ磨きをします。これもバフ職人が目で見て判断し、手作業で磨いていきます。

ストラップづくり体験で使っているフワフワのバフとはちがって、金属用なのでとても固いバフを使います。手で触れると危険なのでこちらでは手袋を着用されていました。

5)溶接

きれいに磨き上げられたパーツを繋ぎ合わせる工程です。

チタンの溶接はとても難しく、空気中ではチタンの表面に酸化膜が生じてしまう為に、特殊なガスを吹き付けて、空気を押し避けながら溶接します。

めがねのパーツは特に細かくて、溶接にも精度を求められるので、実用化には苦労されたそうです。

今では、40台以上のチタン用溶接機が常備されています!

6)組み立て・検品

ねじや鼻パッド・モダンなどを取り付けていきます。その前にメッキや塗装で色を付けておきます。

メッキや塗装は専門の業者にお願いすることが多いそうです。

品物が滞留しないように「となりの人を半歩手伝う」気持ちで、一日1000本ほども仕上げていくそうです。

現代はデザインが複雑化してきたので、1000本にとどまっていますが、昔は日に2000本ほども仕上げていたこともあったそうです。

仕上がっためがねが、設計通りか、歪んでいないか、傷が無いかなどを、一本一本検品しています。こういうところに手間をかけることで、鯖江クオリティが保たれていくわけですね。

まとめ

固くて加工のしにくい金属を、ここまで自在に繊細に形作るために、多くの方の努力と試行錯誤があったということを、ひしひしと感じました。

特にチタンに至っては、固く曲げにくい上、溶接まで難しいため、ヨーロッパでは作るのを諦められていたそう。しかし、「丈夫で錆びず、軽い」という素材の良さを追い求め、諦めずに研究した結果、今日の福井県のチタン加工技術発展に繋がったそうです。素晴らしいですね!

竹内光学工業さんには、これからもMADE IN JAPAN品質の、美しさと堅牢さを併せ持っためがねフレームを、たくさん作り続けて欲しいと思います。

竹内社長、職人の皆様、ありがとうございました!

それでは

次回をお楽しみに!