めがねマガジン

【突撃!工場見学】第6回 株式会社 長井

今回の、【突撃!工場見学】は、株式会社長井です。

創業昭和39年、創業当時は、めがねフレームのパーツの中でも、テンプル(耳に掛ける部分)をメインに作製されていました。

主に取り扱っている素材は、プラスチック素材の中でもアセテートと呼ばれる素材です。

現在は、テンプルの作成だけではなく、フロント(レンズを入れる部分)も作成されています。

工場の案内をしていただいたのは、株式会社長井の代表取締役 長井正雄 会長です。

早速ですが、皆さんが気になっている事と言えば。

「日本製のめがねと、海外製のめがねの大きな違いって…何…?

見た目には大きく変わらないのに、何で、こんなにお値段が違うの…?」

ではないでしょうか。

あるんです!明確な違い!

という事で、まずは長井会長のめがね作りへの熱い思いを拝聴しました。

「そもそもの作り方が違います。」とバシッと一言。

まず、最初にフロント(レンズの入る部分。フレームの前枠)の製作で、海外製品との大きな違いのポイントから教えていただきました。

下の図は、フロント作成の簡単な説明となります。

その中でも2.R(アール)曲げ がポイントとなります。

フロント部分は、顔に添うようにカーブをつけるのですが、そのカーブをつけるタイミングが、日本製と海外製(大量生産品)では違います。

多くの海外製品は、先にメガネフレームの形を削り、その後にカーブをつけていきます。

国産メーカーは、まずカーブをつけてから、フレームの形に削ります。

このカーブをつけるタイミングが変わることによって、その後の強度が変わるんです。

より詳しく説明しますと、アセテートの生地は、性質上熱によって変形します。

その性質を利用してカーブをつけるのですが、熱を加えた後は生地の縮みが起こります。

先にフレームの形を切削して、後でカーブをつける場合は、最初に大量に同じ形に削り一気に熱をかけてカーブをつけます。

こちらのメリットは、短い時間で量産が可能なことです。

但し、形成後に生地の縮みが起きるために生地が安定せず、時間経過とともに変形が起こりやすくなります。

それに対して、切削より前にカーブをつける方法は、先に熱をかけてカーブをつけて、生地が縮み安定した後にフレームの切削を行います。

こちらの方法だと、一枚一枚カーブをつけて生地を安定させてからの切削なので、時間がかかります。

よって大量には生産できません。

しかし、時間経過によるフレームの歪み等は断然少なくなります!

特に、品質に差が出やすいフレームはコンビフレーム(プラスチック素材と、金属素材が合わさっているフレーム)です。

金属という異素材を組み合わせるとフレームを組み上げていく工程が多くなり、部品も多くなります。

その為に、更に歪みが出やすくなるので、生地が安定していないものを使うと経年にともなう歪みや劣化がでやすくなります。

もちろん、この他にも違いはありますがフロント製作の中では、この一手間が大切なんです。

長く使っていただきたい、これが、Made in Japanの心と技。

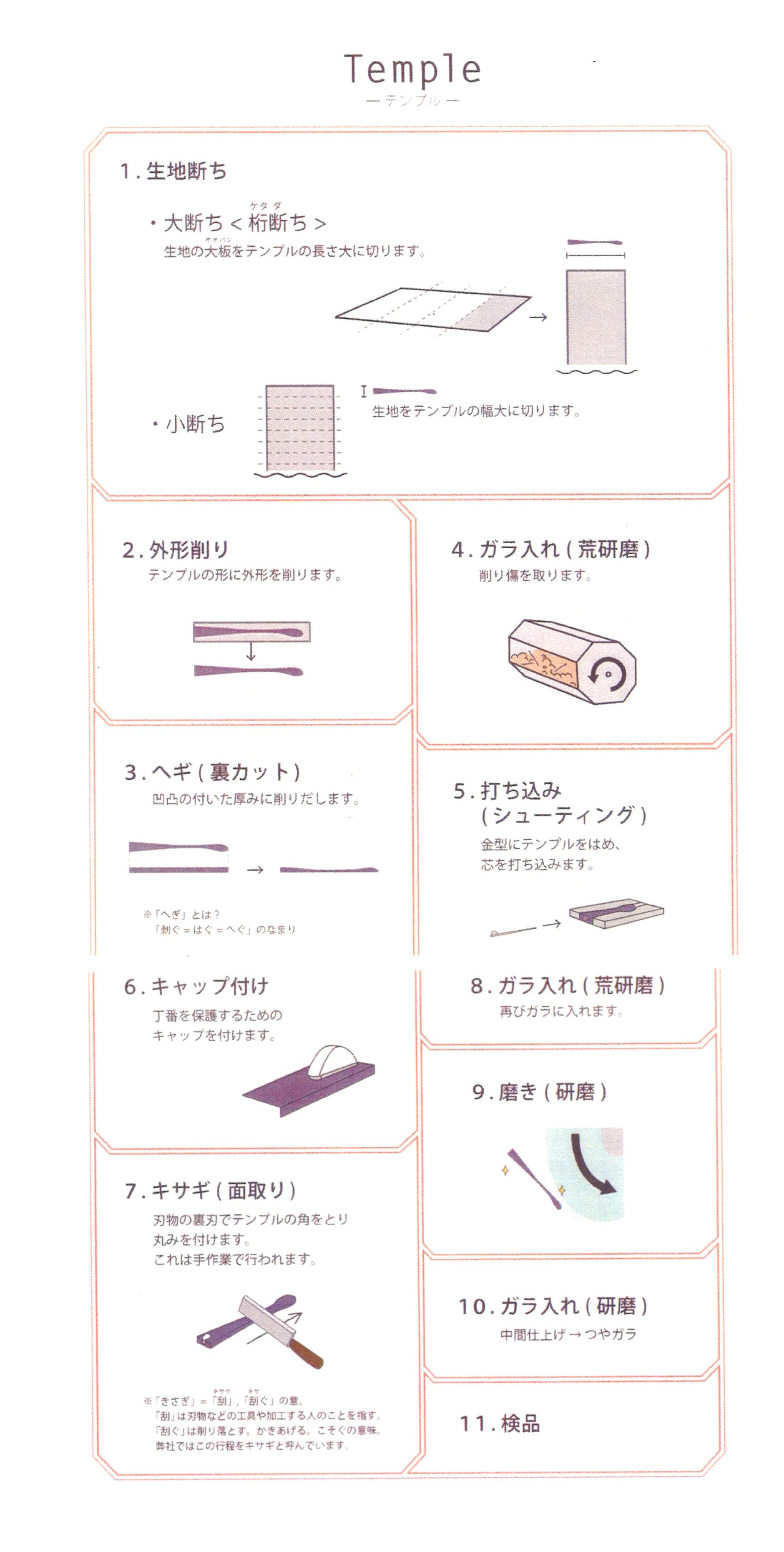

続いて、テンプル(耳に掛ける細長い部分)製作のこだわりを教えていただきました。

テンプルの作成には、大きく分けて2種類あります。

主流は、金属の芯を暖めて、テンプルの形に切削されたものに、打ち込んでいくシューティングと呼ばれる方法です。

もう一つは、テンプルの形に切削したものを、もう半分にカットして、そのカットされた2枚で芯金を挟み込み、溶剤でくっつけて張り合わせる方法があります。

どちらの方法も行っていますが、張り合わせによってしか作れない、こだわりを持ったデザインフレームも多く作成していらっしゃいます。

こういったデザインは、シューティング法では作成できません。

まず、デザインを考案し、そこから一つ一つの形を、それぞれの色の素材からレーザーカットで切り出していきます。

そのカットしたものに、これもまたデザイン性のある芯金を上下から溶剤をつけて挟み込み、完成です。

作成方法を聞かなくても、見ただけで繊細さとデザイン性を感じますよね。

方法を聞くと、さらに手間がかかっていると納得です。

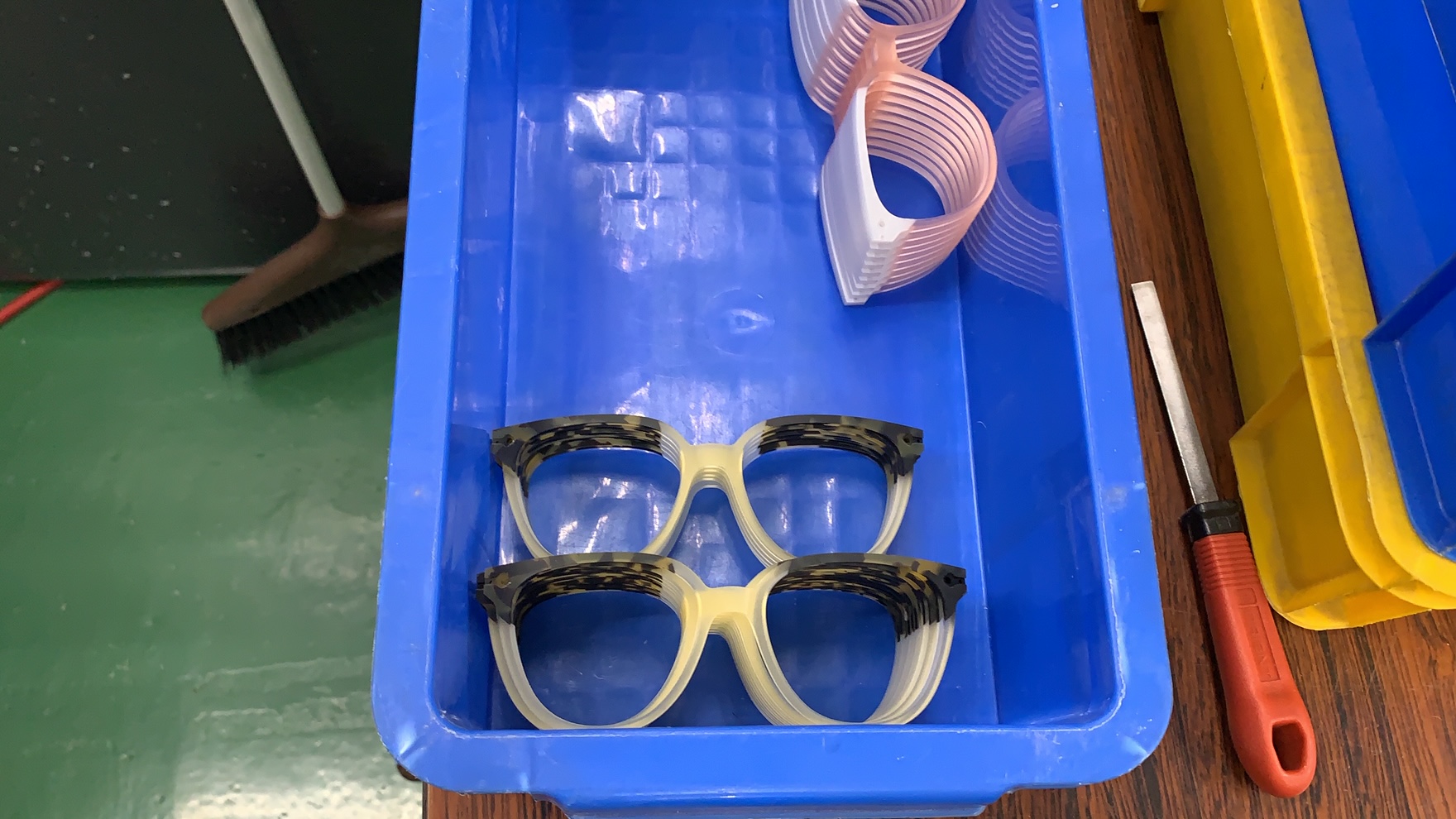

今回の工場見学では、切削機械を使った工程をメインに見せて頂きました。

工場の中は、切削するための機械がずらり。

まずは、レーザーでカットする為の機械を見せて頂きました。

フロント工程 1.生地断ちを行います。

さすがレーザー。早いです!あっという間に、切削が終わります。

続いて、こちらも機械がたくさん並んでいますね。

それぞれの工程に分けて部屋が分かれており、部門ごとの担当者が集中して作業できるようにされています。

内径の削り、外径の削り、それぞれの工程別に切削します。

この工程により、細やかにフレームの形に仕上げていきます。

今度は、テンプル製作の作業を見せてもらいました。

シューティングの作業をしていらっしゃる方は、ベテラン中のベテラン。

めがねミュージアムのサイト内「めがねの匠と技」の映像にも出演されていらっしゃる方です。

一本一本、手際よく、また丁寧で確実な作業をされていらっしゃる姿は、まさしく「職人」です。

キサギと呼ばれる作業は、一つ一つ手作業でされています。

切削機械では取り切れないバリを取ったり、角を落として丸みを付けたりを

専用のナイフを使って削り取ります。女性の職人が多いのが印象的でした。

更に、工場の近くには直営店「GATHERED(ギャザード)」も併設されており、

こちらもご案内いただきました。

壁デザインがRUPTUM(ラプタム)のテンプルに雰囲気がそっくりです。(個人的な感覚ですが…)

店内には特注の什器にフレームが収納されており、内観にもこだわった店づくりをされていました。

めがねミュージアムも参考にしたいですね。

今回、日本製プラスチックフレームの製造工程のこだわりについて、改めて学ぶことが出来ました。

めがねミュージアムのスタッフもこれを機に、さらに福井・鯖江のめがねの良さを発信していきます!

この回をお読みいただいている方にも、是非その良さを少しでも感じて頂けたら幸いです。

最後までご一読頂き、ありがとうございました。

また、次回もお楽しみに!