めがねマガジン

【突撃!工場見学】第7回 竹内光学工業 株式会社 その2

新メンバーも加えて、再度メタルフレームのつくりを学ぼうとの事で、今回は竹内光学工業株式会社へお邪魔させて頂きました。

竹内光学工業は【NTS craft】【duraluxx】【TAKEUCHI JP】 などを自社ブランドとして取り扱っております。メタルフレームの製造を得意としていて、オールチタン製はもちろん、ジュラルミンなどの素材も用いて、金属アレルギーの起きにくい、高強度で、耐久性に優れたフレームを多数製造してます。

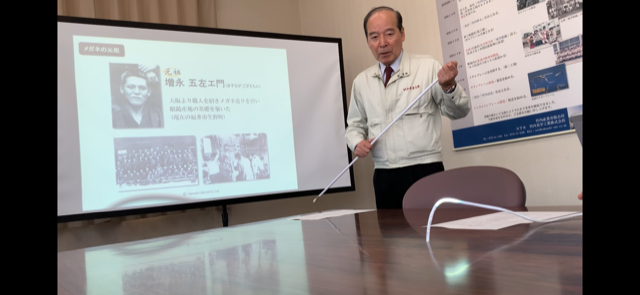

まず、工場見学が始まる前に、竹内 良造 会長の講和を聞かせていただきましたが、特筆すべきはそのトークの上手さです・・・!眼鏡作りの始まりから今日に至るまでのお話を、会長自らの実体験を交えて説明して頂きました!

少年時代にセルロイドを使って遊んだ思い出話や、産地のフレーム作りがどのような歴史を辿ってきたかなどを フレームの材料として使われる素材の移り変わりを例にして語っていただきました。 笑いをまじえて楽しくお話してくれるので、時間を忘れて聞き入ってしまうほどの話術をお持ちでした。

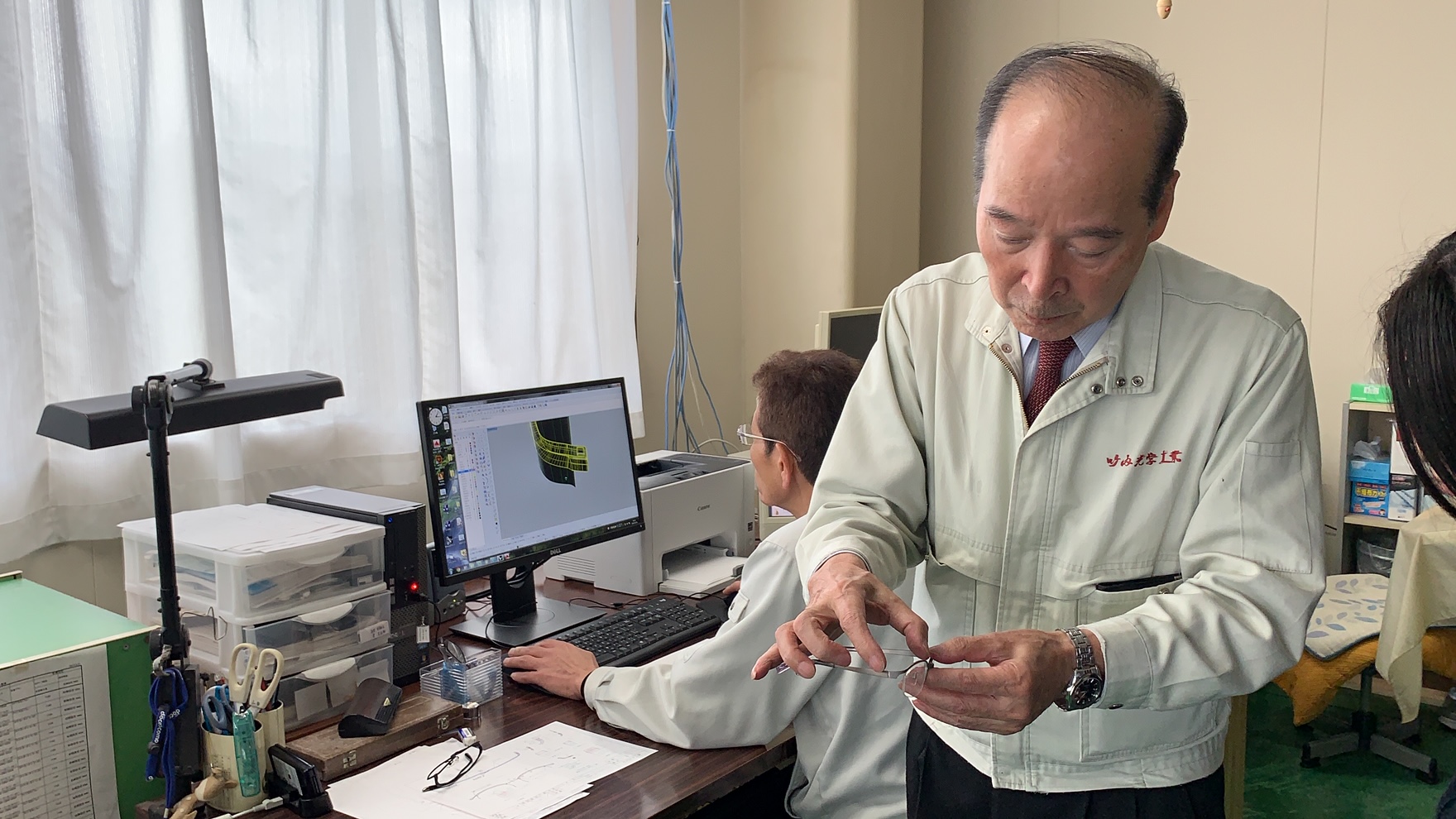

そんな素敵な会長率いる竹内光学工業は、フレームのデザイン→金型製造(プレス機で金属素材を変形加工するための型)→部品製造→組付けに至るまでのほぼすべての工程を一社で行っております。今回はそんな竹内光学工業の眼鏡が出来上がるまでの過程を、簡単ではありますがご紹介致します!

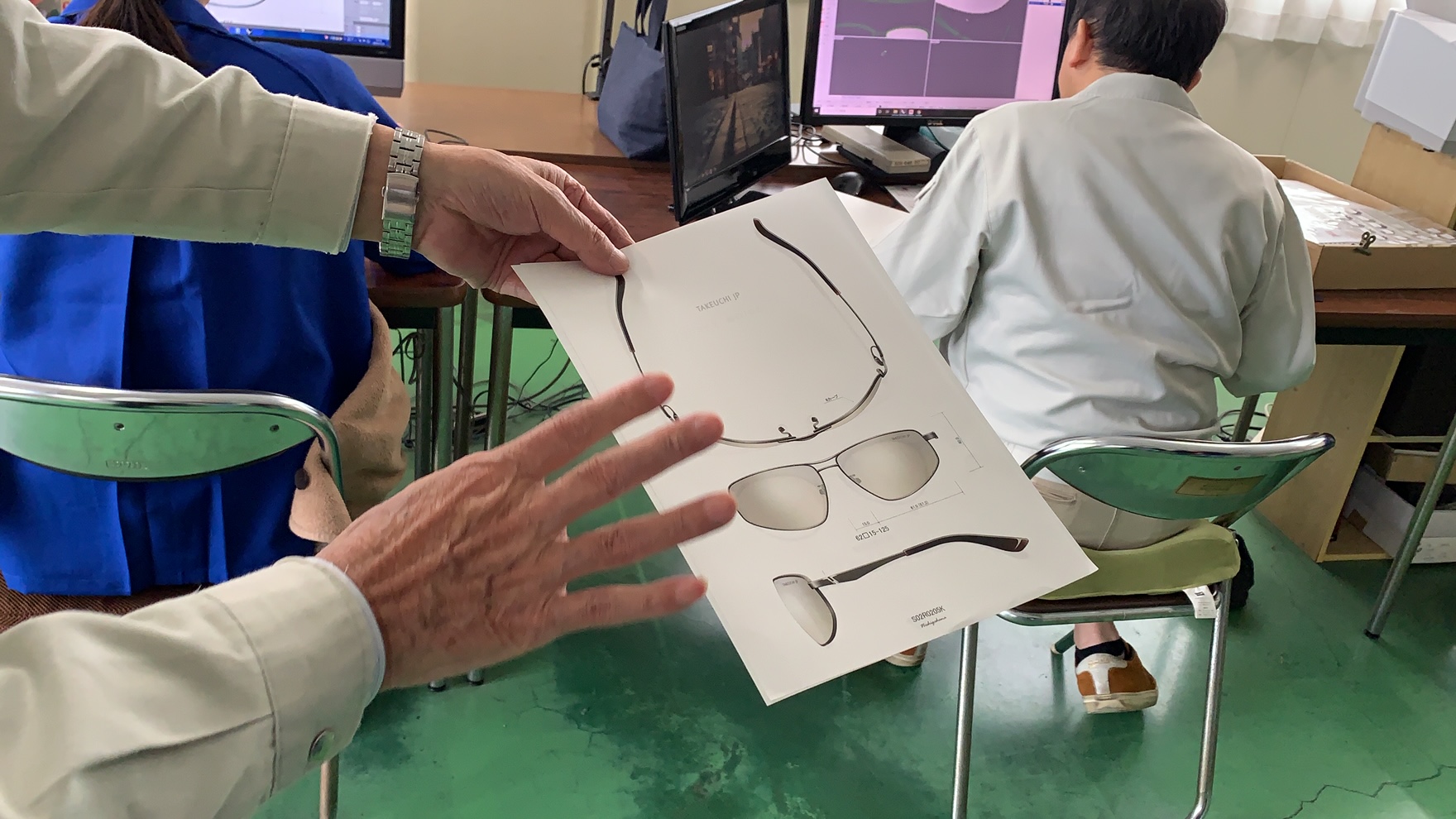

<図面作成>

デザイン図面は、約5~6名で担当しております。全員がパソコンと向き合い、細かいパーツの形成やテンプル(腕)部分の角度などを、デザイナーの思い描く形に合わせて調整していく己との戦いの場です…

ここで出来上がった図面は、試作品として1本が作られます。これにOK!が出ると続いては、量産するのに必要な金型を作る為の製図をしていきます。こちらのパソコン作業は立体的構造になる為、図面作製もかなり複雑です。見学時に拝見させて頂きましたが、集中力の欠けている自分には無理なお仕事だ…と改めて現場の方の技術の高さを感じました。

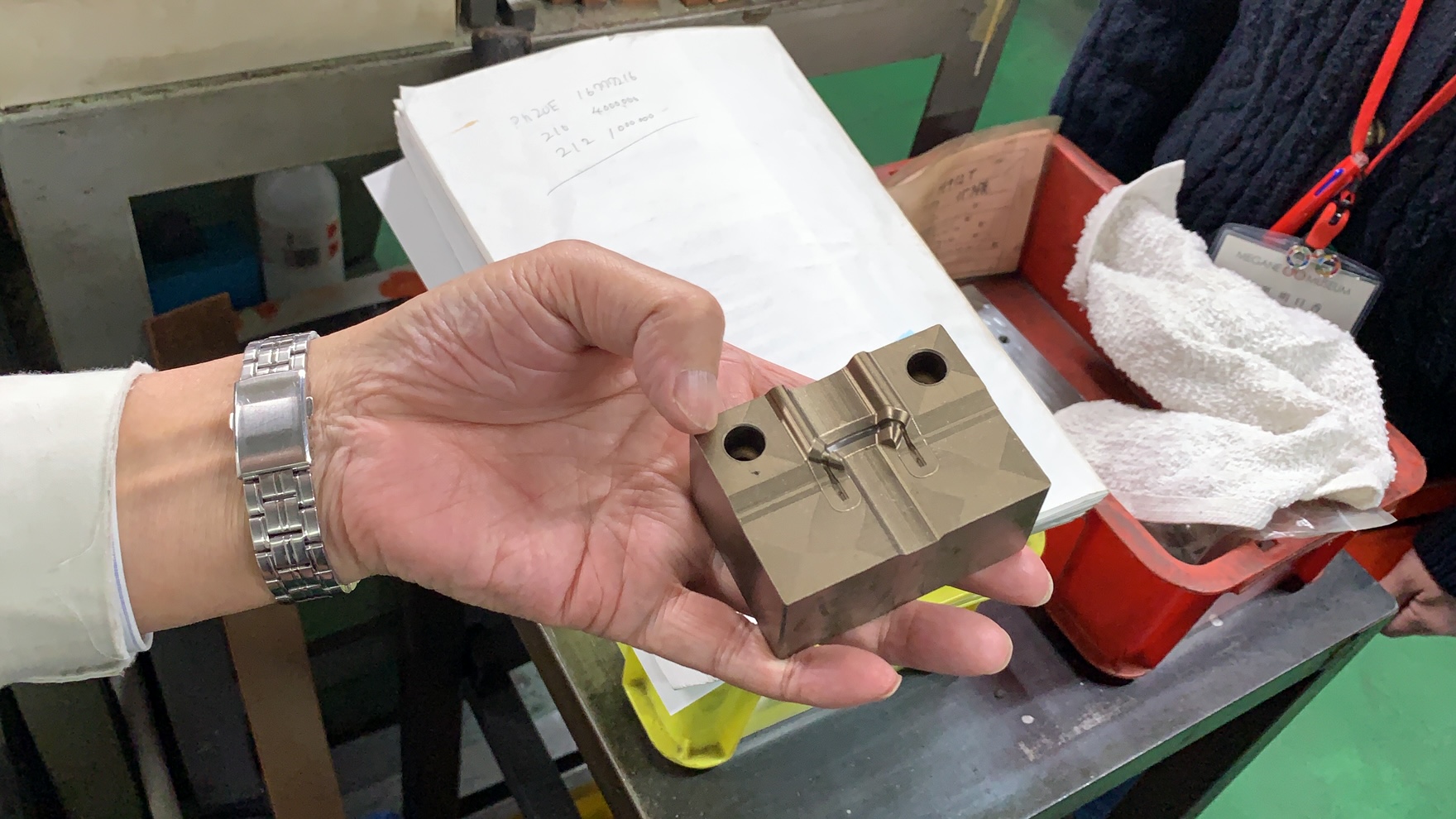

<金型製作>

次は出来上がった図面を基に、実際に金型を作っていきます。何十、何百トンもの圧に耐えられるような金型ですが、やはり使っていくうちに多少は欠けてきたりします。そんな時は、勿論作り直しますが、全く同じものを作るのではなく少し丸みを付けてみたり、低くしてみたりなどの改良をし、より割れ辛いものを開発していきます。しかし、海外ではこうはいきません!「割れたら終了~」という考えが強く、もっといいものを作るぐらいなら他の眼鏡を作ろう!という方向に行ってしまうそうです。こういう点でも、日本製のめがねがなぜ高品質なのかが良く分かりますよね。

金型が出来たら、ここからやっと部品の製造に入ります!

〈部品製造〉

部品製造といっても、そんなに簡単な話ではありません。1つの小さなパーツを作る為にも、約18工程もかかっているのです…!一つの機械で一気にやろうとすると、時間短縮にはなりますが仕上がった製品は所々既定のサイズに満たなかったり、途中で負担が掛かり過ぎて破損したりします。そんな事が起こらない為にも、少しの長さ調節でも何工程も重ねて綺麗に仕上げていくのです。さすが日本の職人魂!

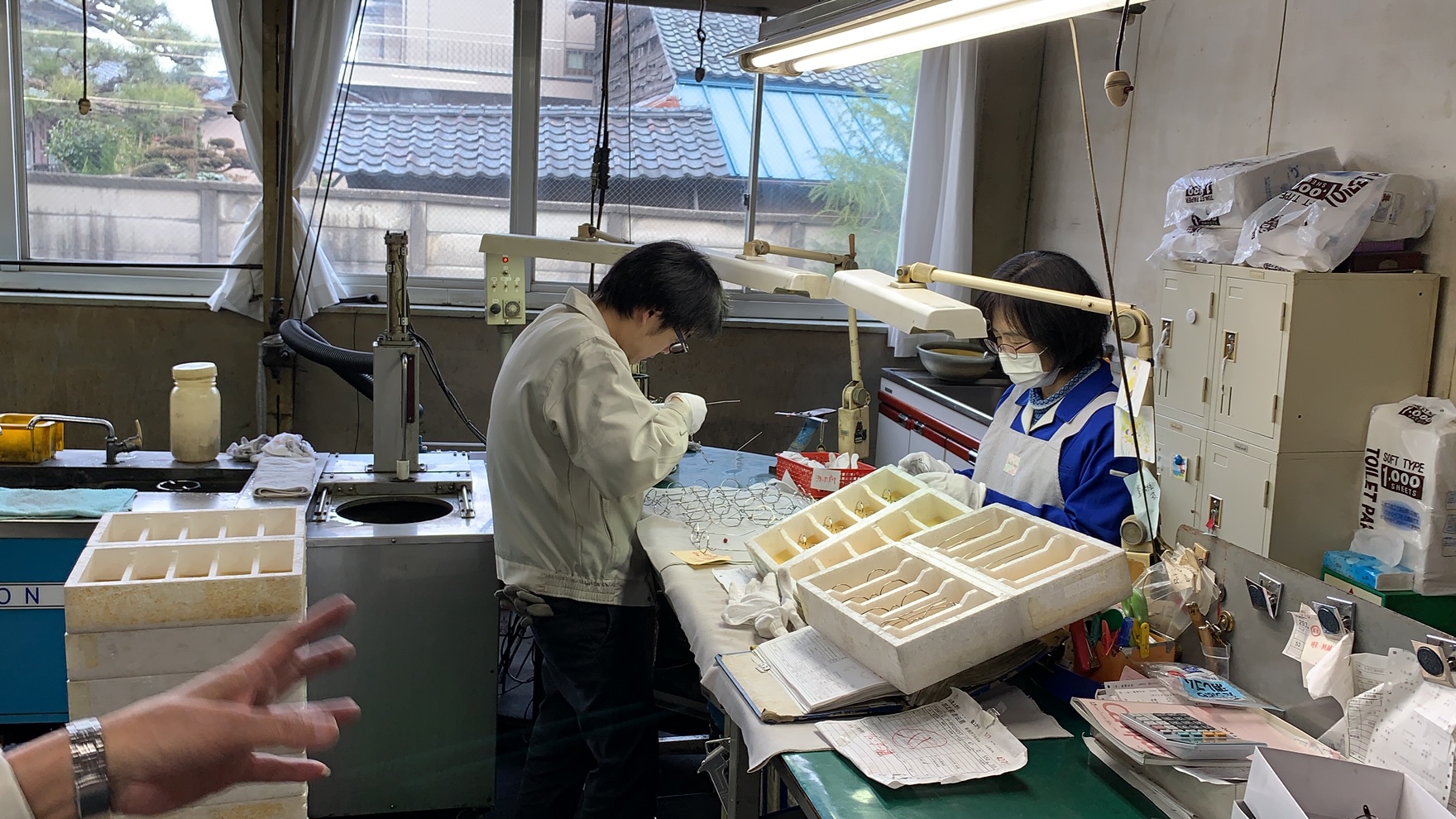

〈仕上げ・組み立て〉

この他、フロント部分(レンズが入っている場所)に模様を付けたり、機械磨きや人の手で細かいところを磨き上げていきます。ブリッジ部分(鼻パッドが付く当たり)は入り組んでいたりする為、人の手でしか磨く事が出来ないのです。本当に大変な作業ばかりです…

最後にこうした工程を終えたパーツを人の手を使い組み上げていき、やっと1本の眼鏡が完成するのです。

私の説明だけだと、「めがね作りってそんなに難しくなさそう」と思う方がいるかもしれません。(私の表現力が無いばかりに…)

そう思った方全員に、是非一日工場体験をして頂きたい!身を持って大変さを理解して頂きたい!そのぐらい現場の方々は日々物凄い作業工程をそつなくこなしているのです!しかもとても静かに!すごくきまじめな従業員の方ばかりですよね!すごい!!(めがねミュージアムはいい意味で騒がしいです)

そんなメーカーの方が丹精込めて作った眼鏡を販売出来ることを、改めて嬉しくまた誇らしく思います。こうやって培った知識を、ご来店いただきましたお客様へも伝えていくことで、産地の魅力と製品のすばらしさを広めていきたいです。

引き続き工場見学は続きますので、次回の更新も是非お楽しみに!